Дизајн и развој

D&F Electric има над 20 технички инженери, кои работат во ламинирана автобуска лента, цврста бакарна автобуска шипка и флексибилна шипка од бакарна фолија, материјали за електрична изолација и структурни делови за електрична изолација повеќе од десет години, така што тие имаат искуство во автобуски шипки и изолација производи.

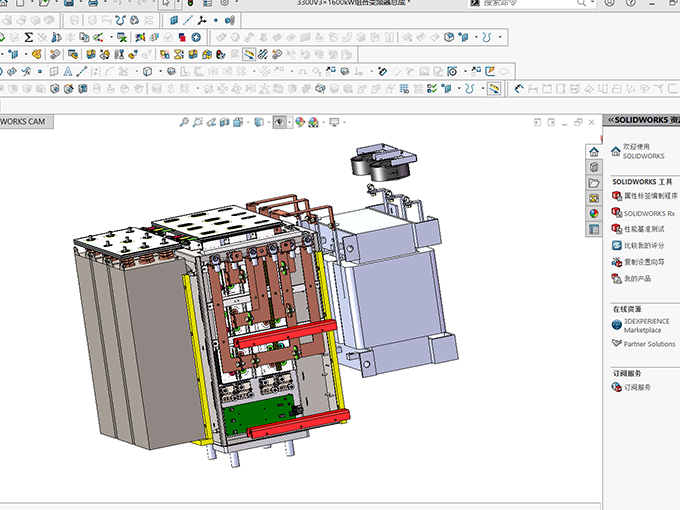

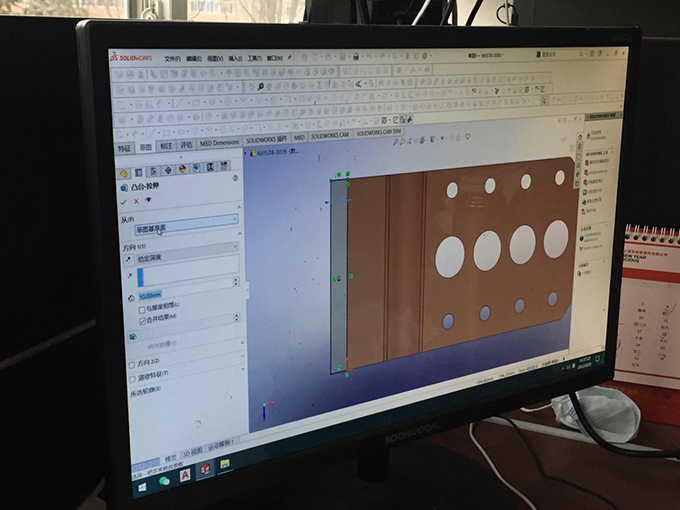

Техничките тимови имаат напреден софтвер за развој на производите, тие не само што можат да ги развијат шините и структурните делови за изолација во зависност од цртежите и техничките барања на клиентите, тие исто така можат да му помогнат на клиентот да ја дизајнира или оптимизира структурата на производите.Ако имате какви било прашања за дизајнирање или систем, можеме веднаш да имаме видео состанок или да се јавиме за да разговараме за тоа заедно.И сите наши технички инженери можат да учествуваат во вашите проекти за да дизајнираат применливи и исплатливи автобуски шипки или изолациски структурни делови за вас.

Производство

Нашиот асортиман на производи се ламинирани шипки, цврсти бакарни магистрални шипки, флексибилни шипки од бакарна фолија, материјали за електрична изолација и структурни делови за електрична изолација со CNC обработка или технологија за термичко обликување.Целиот процес може да се заврши во нашиот индустриски парк D&F, освен облогата за магистрална лента и влошки.Позлата е завршена од нашиот договорен добавувач.

Целиот наш производствен процес, вклучително и CNC ласерско сечење, CNC обработка, полирање на површини, бришење, свиткување, заварување со молекуларно дифузија, заварување со аргон, CNC заварување со триење, занитување со преса, сечење на изолациски материјал, ламиниране итн. Повеќето комплицирани дизајни можат бидат исполнети со нашата опрема.Воведовме и механичка рака и друга автоматска опрема за да го подобриме обемот и ефикасноста на производството.

Тест

Имаме свои лаборатории и професионален персонал за тестирање на квалитетот.Ние правиме 100% тест на сите делови и ги потврдуваме перформансите на дизајнираниот дел пред испораката.Можеме да направиме металографски тест, термичка симулација, тест на свиткување, тест на сила на влечење, тест за стареење, тест за прскање сол, тест за електрични перформанси, тест за механичка сила, 3D оптичко откривање слика итн. Покрај задолжителното тестирање на димензијата

Металографски тест:Металографското тестирање обично користи микроскопија за да обезбеди важни информации за структурата и својствата на примероците од метал и легура.Обично го користиме за да ги набљудуваме празнините помеѓу слоевите по заварувањето и да го анализираме квалитетот на заварувањето со молекуларна дифузија.

Термичкиsимулација: за тестирање на работната состојба на автобуската лента, состојбата на ладење и изолацијата за да се провери нејзиниот пораст на температурата.Термичка симулација може да се примени во рана фаза на дизајнирање.Тоа им помага на инженерите да донесат подобри одлуки и да дизајнираат поефективни делови од производот.

Свиткувањеtest: спроведуваме таков тест на свиткување за да ја провериме отпорноста на замор на флексибилните магистрални шипки.

Pтест на сила на улинг: за тестирање на механичката цврстина на заварените влошки и навртките за занитување под притисок во шините или изолационите конструктивни делови.

Солтаsмолете сеtest: Проверете ги перформансите на позлата отпорни на корозија.

3D оптичко откривање на слики: тестирајте ја димензијата за некои делови со многу комплицирана структура.